走进安徽省天康集团的仪表生产车间,AGV小车穿梭自如搬运物料,机械臂精准装配零件,屏幕实时跳动着生产数据……这座传统仪器仪表制造厂,因5G技术的注入焕发出科技新活力。作为国内知名的电缆、仪器仪表及医疗器械制造商,天康集团曾面临传统制造痛点:人工质检效率低、设备联网不稳定、生产数据滞后。如今,依托安徽移动打造的5G智慧工厂,企业实现了从“制造”到“智造”的跨越。

“老工厂”遇上新问题,5G成破局钥匙

“过去,车间里设备联网靠Wi-Fi,信号不稳定导致数据传输经常中断;人工质检全靠肉眼,漏检率高达5%。”天康集团毛文章总经理回忆。面对行业竞争加剧和客户需求升级,企业迫切需要数字化转型。2024年,安徽移动根据天康集团需求,量身定制了5G专网+工业互联网平台解决方案,铺设了一张高速、稳定、低延迟的“神经网络”。

技术落地:从“网线”到“无线”的革命

安徽移动为天康集团构建的5G企业专网,覆盖研发、生产、质检全流程。通过UPF边缘计算节点部署,实现生产数据本地处理,时延降至20毫秒以内;5G+AI视觉检测系统替代人工,毫米波传感器精准识别仪表刻度误差,良品率提升至99.8%;5G+工业数据采集平台实时监控设备运行状态,故障预警响应速度提升70%。

“以前,一条产线布线成本近10万元,现在通过5G无线连接,设备‘剪辫子’的同时,还能灵活调整布局。”安徽移动项目负责人崔智友介绍。此外,移动工业互联网平台打通了ERP、MES等系统,管理人员通过手机即可查看产能、能耗等数据,实现“一张网管全厂”。

改变看得见:效率提了,成本降了

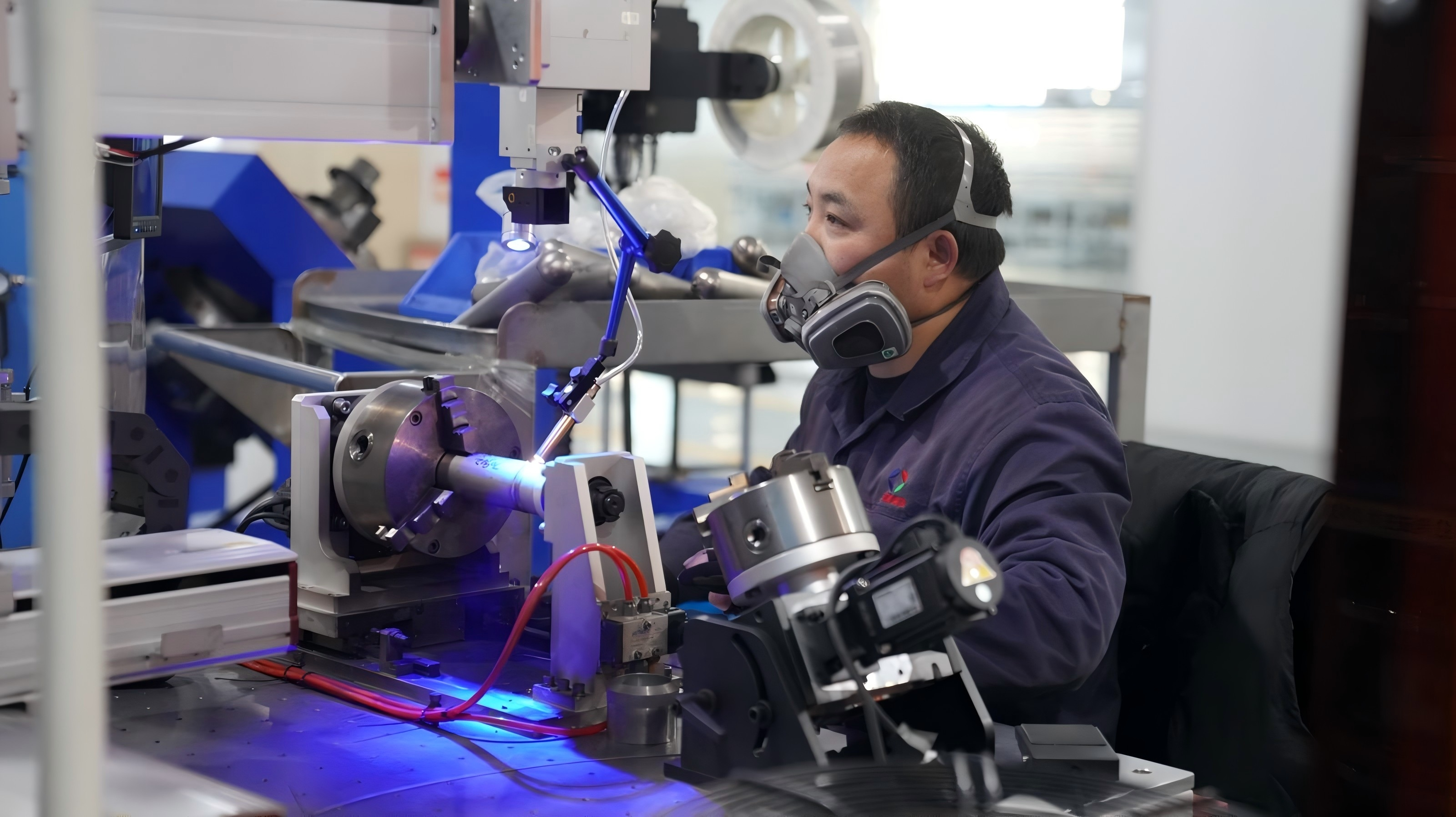

在质检车间,技术员柳春宝正操作着智能终端:“过去每天要盯着仪表看8小时,眼睛酸胀还容易漏检。现在AI自动判别,我们只需复核异常件,工作量减了大半。”据统计,项目落地后,企业生产效率提升25%,运营成本降低18%,产品交付周期缩短30%。通过5G+AR远程协作平台,专家无需到场即可指导设备维修,仅此一项每年节省差旅费超百万元。

“5G不是‘花架子’,而是真能为制造企业降本增效的利器。”天康集团信息中心负责人华启国表示。下一步,企业计划与安徽移动合作开发5G+数字孪生工厂,进一步优化工艺流程。从“线”到“云”,从“人”到“智”,5G技术正让传统制造焕发新生,也为更多中小企业数字化转型提供了可借鉴的样本。(记者 袁鑫)

热线电话:0551-62620110

举报电话:0551-64376913

举报邮箱:3598612204@qq.com